- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

تطبيق أجزاء الجرافيت المطلية بـ TaC في أفران كريستالية مفردة

2024-07-05

تطبيقأجزاء الجرافيت المطلية بـ TaCفي أفران كريستال واحدة

الجزء/1

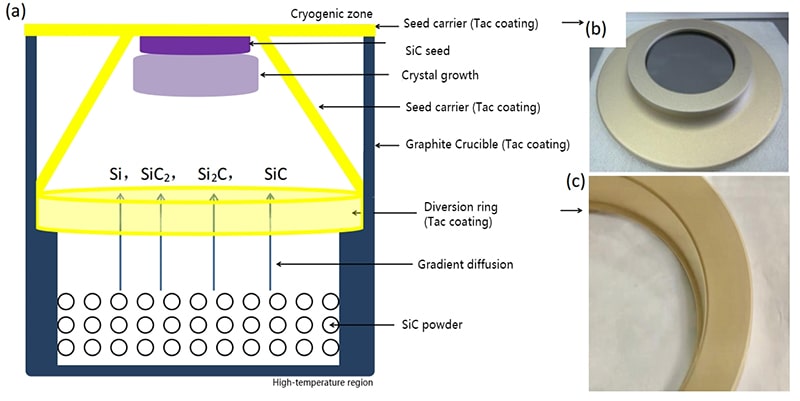

في نمو البلورات المفردة SiC وAlN باستخدام طريقة نقل البخار الفيزيائي (PVT)، تلعب المكونات الحاسمة مثل البوتقة وحامل البذور وحلقة التوجيه دورًا حيويًا. كما هو موضح في الشكل 2 [1]، أثناء عملية PVT، يتم وضع بلورة البذور في منطقة درجة الحرارة المنخفضة، بينما تتعرض المادة الخام SiC لدرجات حرارة أعلى (أعلى من 2400 درجة مئوية). يؤدي هذا إلى تحلل المادة الخام، وإنتاج مركبات SiXCy (بما في ذلك في المقام الأول Si، وSiC₂، وSi₂C، وما إلى ذلك). يتم بعد ذلك نقل مادة طور البخار من المنطقة ذات درجة الحرارة المرتفعة إلى بلورة البذور في المنطقة ذات درجة الحرارة المنخفضة، مما يؤدي إلى تكوين نواة البذور ونمو البلورات وتوليد بلورات مفردة. ولذلك، فإن مواد المجال الحراري المستخدمة في هذه العملية، مثل البوتقة، وحلقة توجيه التدفق، وحامل بلورة البذور، تحتاج إلى إظهار مقاومة درجات الحرارة العالية دون تلويث المواد الخام من كربيد السيليكون والبلورات المفردة. وبالمثل، يجب أن تتحمل عناصر التسخين المستخدمة في نمو بلورات AlN تآكل بخار AlN وN₂، بينما تمتلك أيضًا درجة حرارة عالية الانصهار (مع AlN) لتقليل وقت تحضير البلورة.

لقد لوحظ أن استخدام مواد المجال الحراري الجرافيت المطلي بـ TaC لتحضير SiC [2-5] وAlN [2-3] يؤدي إلى منتجات أنظف ذات الحد الأدنى من الكربون (الأكسجين والنيتروجين) والشوائب الأخرى. تظهر هذه المواد عيوبًا أقل في الحواف ومقاومة أقل في كل منطقة. بالإضافة إلى ذلك، يتم تقليل كثافة المسام الصغيرة وحفر النقش (بعد نقش KOH) بشكل كبير، مما يؤدي إلى تحسن كبير في جودة البلورة. علاوة على ذلك، تُظهر بوتقة TaC فقدانًا للوزن تقريبًا صفرًا، وتحافظ على مظهر غير مدمر، ويمكن إعادة تدويرها (مع عمر يصل إلى 200 ساعة)، وبالتالي تعزيز استدامة وكفاءة عمليات تحضير البلورة الفردية.

تين. 2. (أ) رسم تخطيطي لجهاز زراعة السبائك البلورية المفردة من SiC بطريقة PVT

(ب) حامل البذور المطلي بـ TaC العلوي (بما في ذلك بذور SiC)

(ج) حلقة دليل الجرافيت المغلفة بـ TAC

MOCVD GaN سخان نمو الطبقة الفوقية

الجزء 2

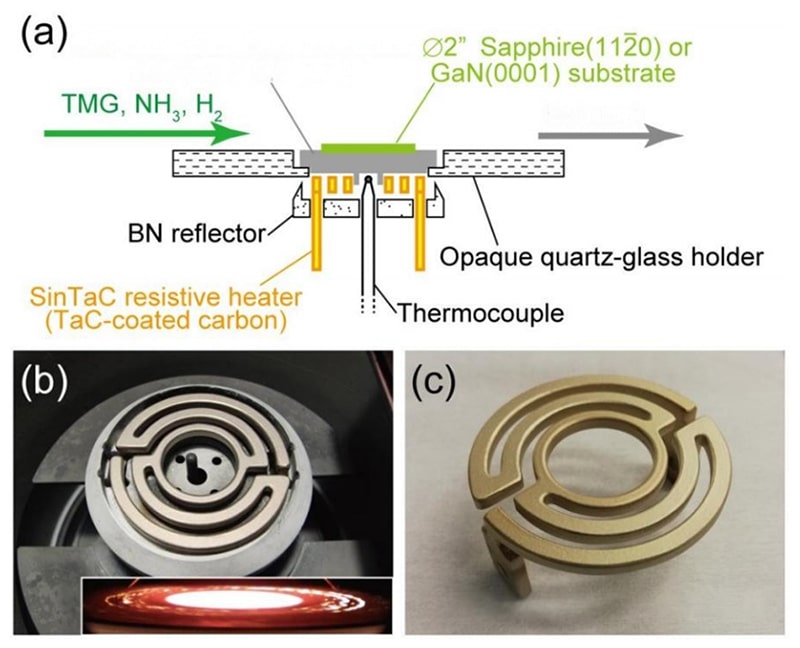

في مجال نمو GaN (ترسيب البخار الكيميائي المعدني العضوي) MOCVD، وهي تقنية حاسمة للنمو الفوقي للبخار للأغشية الرقيقة من خلال تفاعلات التحلل العضوي المعدني، يلعب السخان دورًا حيويًا في تحقيق التحكم الدقيق في درجة الحرارة والتوحيد داخل غرفة التفاعل. كما هو موضح في الشكل 3 (أ)، يعتبر السخان المكون الأساسي لمعدات MOCVD. إن قدرتها على تسخين الركيزة بسرعة وبشكل موحد على مدى فترات طويلة (بما في ذلك دورات التبريد المتكررة)، وتحمل درجات الحرارة العالية (مقاومة تآكل الغاز)، والحفاظ على نقاء الفيلم تؤثر بشكل مباشر على جودة ترسب الفيلم، واتساق السُمك، وأداء الرقاقة.

لتعزيز أداء وكفاءة إعادة التدوير للسخانات في أنظمة نمو MOCVD GaN، كان إدخال سخانات الجرافيت المطلية بـ TaC ناجحًا. على النقيض من السخانات التقليدية التي تستخدم طلاءات pBN (نيتريد البورون الحراري)، فإن الطبقات الفوقية GaN المزروعة باستخدام سخانات TaC تظهر هياكل بلورية متطابقة تقريبًا، وتوحيد السماكة، وتشكيل العيوب الجوهرية، وتعاطي المنشطات الشوائب، ومستويات التلوث. علاوة على ذلك، يُظهر طلاء TaC مقاومة منخفضة وانبعاثية سطحية منخفضة، مما يؤدي إلى تحسين كفاءة السخان وتوحيده، وبالتالي تقليل استهلاك الطاقة وفقدان الحرارة. من خلال التحكم في معلمات العملية، يمكن تعديل مسامية الطلاء لزيادة تعزيز خصائص إشعاع السخان وإطالة عمره [5]. تعمل هذه المزايا على إنشاء سخانات الجرافيت المطلية بـ TaC كخيار ممتاز لأنظمة نمو MOCVD GaN.

تين. 3. (أ) رسم تخطيطي لجهاز MOCVD للنمو الفوقي GaN

(ب) سخان الجرافيت المقولب المطلي بـ TAC المثبت في إعداد MOCVD، باستثناء القاعدة والقوس (رسم توضيحي يوضح القاعدة والقوس في التسخين)

(ج) سخان الجرافيت المطلي بـ TAC بعد نمو الفوقي بمقدار 17 جالون.

حساس مغلف للـ Epitaxy (حامل الرقاقة)

الجزء/3

يلعب حامل الرقاقة، وهو مكون هيكلي حاسم يستخدم في تحضير رقائق أشباه الموصلات من الدرجة الثالثة مثل SiC وAlN وGaN، دورًا حيويًا في عمليات نمو الرقاقة الفوقي. عادةً ما يتم تصنيع حامل الرقاقة من الجرافيت، ويتم تغليفه بطبقة من كربيد السيليكون لمقاومة التآكل الناتج عن غازات المعالجة ضمن نطاق درجة حرارة الفوقي من 1100 إلى 1600 درجة مئوية. تؤثر مقاومة التآكل للطلاء الواقي بشكل كبير على عمر حامل الرقاقة. أظهرت النتائج التجريبية أن TaC يُظهر معدل تآكل أبطأ بحوالي 6 مرات من SiC عند تعرضه للأمونيا ذات درجة الحرارة العالية. في بيئات الهيدروجين ذات درجة الحرارة العالية، يكون معدل تآكل TaC أبطأ بأكثر من 10 مرات من SiC.

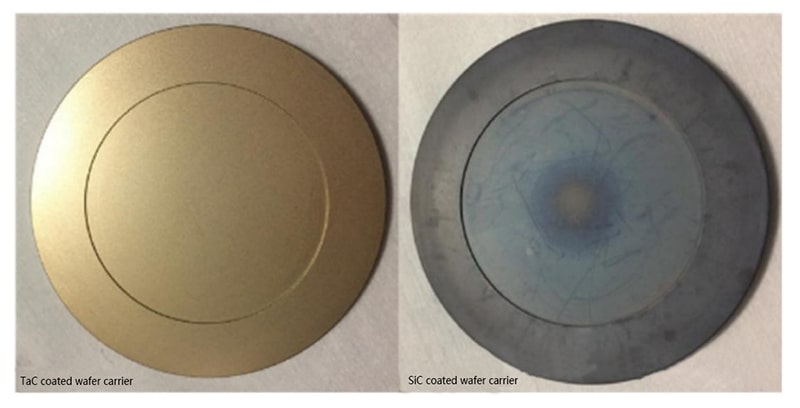

أثبتت الأدلة التجريبية أن الصواني المطلية بـ TaC تظهر توافقًا ممتازًا في عملية GaN MOCVD ذات الضوء الأزرق دون إدخال شوائب. مع تعديلات العملية المحدودة، تُظهر مصابيح LED المزروعة باستخدام حاملات TaC أداءً مشابهًا وتوحيدًا لتلك المزروعة باستخدام حاملات SiC التقليدية. وبالتالي، فإن عمر خدمة حاملات الرقاقة المطلية بـ TaC يتجاوز عمر حاملات الجرافيت غير المطلية والمغلفة بـ SiC.

شكل. صينية الويفر بعد الاستخدام في جهاز MOCVD المزروع الفوقي GaN (Veeco P75). الجزء الموجود على اليسار مطلي بـ TaC والجزء الموجود على اليمين مطلي بـ SiC.

طريقة تحضير مشتركأجزاء الجرافيت المطلية بـ TaC

الجزء/1

طريقة CVD (ترسيب البخار الكيميائي):

عند 900-2300 درجة مئوية، يتم استخدام TaCl5 وCnHm كمصادر للتنتالوم والكربون، وH₂ كجو مختزل، وغاز حامل Ar₂as، وفيلم ترسيب التفاعل. الطلاء المحضر مدمج وموحد وعالي النقاء. ومع ذلك، هناك بعض المشاكل مثل العملية المعقدة، التكلفة الباهظة، التحكم الصعب في تدفق الهواء وانخفاض كفاءة الترسيب.

الجزء 2

طريقة تلبيد الطين:

يتم طلاء الملاط المحتوي على مصدر الكربون ومصدر التنتالوم والمشتت والموثق على الجرافيت ويتم تلبيده عند درجة حرارة عالية بعد التجفيف. ينمو الطلاء المُجهز دون توجيه منتظم، وله تكلفة منخفضة ومناسب للإنتاج على نطاق واسع. ويبقى أن يتم استكشافه لتحقيق طلاء موحد وكامل على الجرافيت الكبير، والقضاء على عيوب الدعم وتعزيز قوة ربط الطلاء.

الجزء/3

طريقة رش البلازما:

يتم إذابة مسحوق TaC بواسطة قوس البلازما عند درجة حرارة عالية، ويتم تفتيته إلى قطرات ذات درجة حرارة عالية بواسطة طائرة نفاثة عالية السرعة، ويتم رشه على سطح مادة الجرافيت. من السهل تشكيل طبقة أكسيد تحت فراغ، واستهلاك الطاقة كبير.

يجب حل أجزاء الجرافيت المطلية بـ TaC

الجزء/1

قوة الربط:

يختلف معامل التمدد الحراري والخصائص الفيزيائية الأخرى بين TaC ومواد الكربون، وقوة ربط الطلاء منخفضة، ومن الصعب تجنب الشقوق والمسام والإجهاد الحراري، ومن السهل تقشير الطلاء في الجو الفعلي الذي يحتوي على تعفن و عملية الصعود والتبريد المتكررة.

الجزء 2

نقاء:

يجب أن يكون طلاء TaC عالي النقاء لتجنب الشوائب والتلوث في ظل ظروف درجات الحرارة المرتفعة، ويجب الاتفاق على معايير المحتوى الفعال ومعايير التوصيف للكربون الحر والشوائب الجوهرية على السطح وداخل الطلاء الكامل.

الجزء/3

استقرار:

تعد مقاومة درجات الحرارة العالية ومقاومة الأجواء الكيميائية فوق 2300 درجة مئوية من أهم المؤشرات لاختبار ثبات الطلاء. من السهل أن تتسبب الثقوب والشقوق والزوايا المفقودة وحدود الحبوب ذات الاتجاه الواحد في اختراق الغازات المسببة للتآكل واختراق الجرافيت، مما يؤدي إلى فشل حماية الطلاء.

الجزء/4

مقاومة الأكسدة:

يبدأ TaC في التأكسد إلى Ta2O5 عندما تكون درجة حرارته أعلى من 500 درجة مئوية، ويزيد معدل الأكسدة بشكل حاد مع زيادة درجة الحرارة وتركيز الأكسجين. تبدأ الأكسدة السطحية من حدود الحبوب والحبيبات الصغيرة، وتتشكل تدريجياً بلورات عمودية وبلورات متكسرة، مما ينتج عنه عدد كبير من الفجوات والثقوب، ويشتد تسلل الأكسجين حتى يتم تجريد الطلاء. تتميز طبقة الأكسيد الناتجة بموصلية حرارية ضعيفة ومجموعة متنوعة من الألوان في المظهر.

الجزء/5

التوحيد والخشونة:

يمكن أن يؤدي التوزيع غير المتساوي لسطح الطلاء إلى تركيز الإجهاد الحراري المحلي، مما يزيد من خطر التشقق والتشظي. بالإضافة إلى ذلك، تؤثر خشونة السطح بشكل مباشر على التفاعل بين الطلاء والبيئة الخارجية، كما تؤدي الخشونة العالية جدًا بسهولة إلى زيادة الاحتكاك مع الرقاقة والمجال الحراري غير المستوي.

الجزء/6

حجم الحبوب:

يساعد حجم الحبوب الموحد على ثبات الطلاء. إذا كان حجم الحبوب صغيرًا، فإن الرابطة ليست ضيقة، ومن السهل أن تتأكسد وتتآكل، مما يؤدي إلى عدد كبير من الشقوق والثقوب في حافة الحبوب، مما يقلل من الأداء الوقائي للطلاء. إذا كان حجم الحبوب كبيرًا جدًا، فهو خشن نسبيًا، ومن السهل أن يتقشر الطلاء تحت الضغط الحراري.

الاستنتاج والاحتمال

على العموم،أجزاء الجرافيت المطلية بـ TaCفي السوق هناك طلب كبير ومجموعة واسعة من آفاق التطبيق الحاليةأجزاء الجرافيت المطلية بـ TaCيعتمد التصنيع السائد على مكونات CVD TaC. ومع ذلك، نظرًا لارتفاع تكلفة معدات إنتاج CVD TaC وكفاءة الترسيب المحدودة، لم يتم استبدال مواد الجرافيت التقليدية المطلية بـ SiC بالكامل. يمكن لطريقة التلبيد أن تقلل بشكل فعال من تكلفة المواد الخام، ويمكن أن تتكيف مع الأشكال المعقدة لأجزاء الجرافيت، وذلك لتلبية احتياجات سيناريوهات التطبيق المختلفة.